1: Resistência tradicional à corrosão sob pressão: os limites de aço inoxidável e tecnologias de revestimento em Bombas químicas

1.1: Aço inoxidável fornece proteção básica em ambientes químicos leves

O aço inoxidável tem sido o material de escolha para bombas químicas que operam em condições moderadamente corrosivas. Sua resistência inerente vem de uma fina camada de passivação que isola o metal da oxidação. Em ambientes onde os líquidos são neutros ou apenas levemente ácidos, esse material garante operação de bomba estável a longo prazo. Sua relação custo-benefício e durabilidade geral o tornam adequado para uso industrial básico.

1.2: Os aprimoramentos de liga oferecem melhorias moderadas, mas ficam aquém da mídia complexa

A liga com elementos como cromo e níquel permitiu que bombas químicas operem em ambientes um pouco mais agressivos. Essas adições aumentam o metal ' resistência à oxidação e corrosão geral. No entanto, a proteção fornecida pelas composições tradicionais de liga permanece limitada ao lidar com misturas químicas altamente reativas ou instáveis, especialmente aquelas que envolvem bases de ácido multifásico ou misto.

1.3: As tecnologias de revestimento fornecem barreiras temporárias, não soluções de longo prazo

Os revestimentos resistentes à corrosão são frequentemente aplicados para formar um escudo físico sobre as superfícies da bomba. Dependendo do meio ambiente, esses revestimentos podem ser adaptados para resistências específicas. No entanto, questões como adesão fraca, erosão do fluxo de fluidos, estresse mecânico e alterações de temperatura minam sua eficácia a longo prazo. Uma vez que o revestimento falha, o metal base se torna vulnerável a ataques imediatos, comprometendo a integridade da bomba.

2: Os perigos ocultos do cloreto: por que o aço inoxidável falha em aplicações químicas extremas

2.1: Os íons cloreto destroem filmes passivos, levando a uma rápida corrosão localizada

Em ambientes ricos em cloreto - como aqueles que envolvem água do mar, certos ácidos ou lamas químicas - O filme de proteção em aço inoxidável quebra rapidamente. Os íons cloreto são pequenos, agressivos e altamente móveis, penetrantes facilmente com micro-defeitos e atacando o metal subjacente. Depois que a camada de passivação é comprometida, a corrosão localizada inicia e se espalha rapidamente.

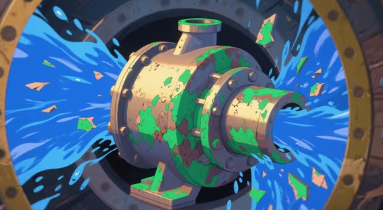

2.2: A corrosão de picadas e fendas ameaçam a integridade estrutural das bombas

A corrosão de pitada geralmente começa em pequenas imperfeições ou inclusões da superfície. Ele forma orifícios profundos e estreitos que penetram em camadas metálicas e criam pontos fracos nos componentes da bomba. Enquanto isso, a corrosão de fendas se desenvolve em zonas estáticas como flanges, juntas ou costuras onde estagnaram fluidos. Esses fenômenos aumentam rapidamente, minando a integridade estrutural e levando a falhas como perfurações ou vazamentos.

2.3: Corrosão não controlada pode causar falhas e riscos de produção do equipamento

À medida que a corrosão avança, a força mecânica da bomba química diminui. A espessura da parede reduzida, a rachadura e o vazamento comprometem o desempenho da bomba e podem levar a desligamentos não planejados ou mesmo incidentes de segurança. Em ambientes contínuos de produção, como fabricação petroquímica ou farmacêutica, essas falhas apresentam sérios riscos para a produtividade e a segurança do pessoal.

3: ligas e revestimentos de alto desempenho: defesas poderosas, mas caras e imperfeitas

3.1: As ligas de alto desempenho são eficazes - Mas financeiramente inviável para uso em massa

As ligas avançadas resistentes à corrosão, como aquelas com alto teor de molibdênio ou titânio, oferecem maior durabilidade sob extrema exposição química. No entanto, eles exigem metais raros, processamento complexo e controle rigoroso da qualidade. Esses fatores inflam significativamente os custos, tornando impraticável a implementação em larga escala para a maioria das plantas químicas que operam centenas de bombas simultaneamente.

3.2: Até as melhores ligas se degradam sob estresse a longo prazo e condições extremas

Apesar da robustez, as ligas de alto desempenho não são imunes aos efeitos de alta pressão, flutuações de temperatura ou ataque químico prolongado. Com o tempo, alterações microestruturais, como enfraquecimento do limite de grãos, difusão de elementos de liga e quebra de passivação, reduzem sua resistência à corrosão. Isso leva à degradação do desempenho e ao mesmo risco de falha de longo prazo observado em materiais menos avançados.

3.3: As falhas de revestimento são aceleradas por estressores mecânicos e térmicos

Os revestimentos de proteção podem aparecer como uma solução rápida, mas enfrentam sérios problemas de durabilidade sob cargas operacionais. A vibração da bomba, a velocidade do fluido, a cavitação e o ciclo térmico contribuem para a delaminação ou rachaduras do revestimento. Depois que um revestimento falha até em uma pequena área, os agentes corrosivos obtêm acesso direto ao substrato metálico, comprometendo todo o sistema em um curto período de tempo.